プリント基板設計・シミュレーション・FPGA設計

東京計装株式会社 様

的確な解析・修正提案でノイズが一発解消。

的確な解析・修正提案でノイズが一発解消。

シミュレーション利用で開発費・期間を削減!

| お客様情報 | 東京計装株式会社 左:技術本部副本部長・超音波流量計技術部理事 清水和義 様 右:技術本部 超音波流量計技術部課長代理 石田剛之 様 中:当社 営業担当 |

|---|---|

| 石油化学、食品メーカー、半導体メーカーなどその製造工程で利用される流量計や液面計の開発メーカーです。これらの製品開発にかかわる、基板設計シミュレーション~基板製造を当グループにご依頼いただいています。 |

半導体製造装置に組み込む超音波流量計を開発

―貴社の業務内容および超音波流量計について、ご紹介をお願いいたします。

清水様:当社は流量計の総合メーカーとして、流量計や液面レベル計などの製品をメインに扱っています。流量計といっても幅広い商品があり、私たちの部署では高精度要求や高いクリーン度の要求がある半導体市場でも問題なく活用できる、超音波流量計の開発に取り組んでいます。

超音波流量計は、主に半導体の製造工程で使う半導体製造装置に組み込まれており、たとえばレジスト工程やエッチング工程、洗浄工程などで使用する水や薬液の量を測るのに必要な機器です。

超音波のメリットは可動部が無く、薬液に直接接触する部分がPFA材料にて測定できることです。半導体は微細な塵埃(パーティクル)でも、回路に欠陥を生じさせるおそれがあります。もちろん洗浄水や薬剤に塵埃が含まれることも許されません。こうしたリスクを抑えるうえで、可動部が無く、薬液に直接接触する部分がPFA材料にて測定できる超音波流量計は有用です。

開発期間短縮とコスト削減のためシミュレーションを依頼

―以前から当グループについてはご存知とのことでしたが、どの様に認識されていましたか?

清水様:富士プリント工業との出会いは、私がまだ前職にいた頃で、売り込みに来られた方と縁あって仲良くはさせていただいておりましたが、すでに既存業者はありましたし、当社においても基本的には設計は我々、実装に関してはグループ会社に出すことになっていたので、なかなかお取引にまで至ってはおりませんでした。

ただ、富士プリント工業は業界内でも中堅どころとして名前は知られていますし、ISO認証取得をされているという点でも興味はもっていました。

また、シミュレーションという観点では、アポロ技研もよく名前を聞いていましたが、シミュレーションは費用が高いという認識をもっており、なかなかご縁を掴めずにいました。

―アポロ技研のシミュレーションをご利用に至ったきっかけは、何でしょうか?

清水様:開発コストを抑えるのが、いちばんの理由です。シミュレーションを検討し始めたきっかけは、ある流量計の開発中にノイズが改善しないという事象があって、開発が滞ったことでした。

石田様:当社の製品は、CEマーキングという欧州(EU)向けの輸出製品に必要とされている認証を取得することを前提に、開発を進めています。その認証をうける条件の一つが、「ノイズレベルを規定値内に納める」ことです。お客様の仕様通りに開発しても、ノイズが規定値内でなければ製品化できません。

私たちは、新しい製品を開発する際には試作段階で専門機関に評価試験を依頼し、ノイズレベルをはじめ100以上の項目でチェックしてもらっています。その試験でノイズが規定値をオーバーすると判定されたら、ノイズの原因を突き止めて再設計し、試作機を作り、再び試験を依頼するというフローを評価試験が通るまで繰り返し行うこととなります。評価試験は有料ですし、依頼者が多いと順番待ちとなって開発期間が延び、場合によっては納期に間に合わないこともあります。

シミュレーションを行えば、試作機を作る実装前の段階でノイズレベルがわかりますし、その結果をもとに試作したものが評価試験に一発でクリアすることもあります。最小限の手間とコストで開発を進めるうえで、シミュレーションは得策な方法です。

シミュレーションは高価と思っていましたが、評価試験に必要な費用や納期、場合によってはそれが繰り返され膨れ上がると考えると、シミュレーション費用をかけたほうが、Totalコストとしてみれば安く済むと今では認識が変わりました。

清水様:こうしたシミュレーションができる企業は、日本には数えるほどしかありません。どの会社に依頼するか悩んでいたとき、アポロ技研が富士プリント工業のグループ傘下に入ったという話を聞きました。それなら、アポロ技研にシミュレーションを行っていただけないかと、富士プリント工業に相談したのが利用することになったきっかけです。

専門家のアドバイスで「ノイズの悩み」を解消

―シミュレーションを利用することで、手間とコストの抑制につながっていますでしょうか。

清水様:効果は大きいですね。従来は評価試験をクリアするのに3~4回のチャレンジでようやく…ということもザラでしたが、シミュレーションを利用した場合には一発通過する可能性がとても高くなりました。また、基板の実装は当社グループに依頼していますが、戻しのやり取りも減らせ全体的に効率化が進み、開発費用の削減にもつながっています。

特にノイズ対策は助かっています。開発者にとってノイズは常に付きまとう悩みの種で、どこで生じているのか、原因は何かを突き止めるのも難儀な作業です。ようやく原因を突き止めて再設計をしても、今度は別のところでノイズが発生するということも、よくある話です。シミュレーションを行った場合、ノイズの発生源や問題点がはっきりと特定できるだけではなく、修正提案も併せて出てくるのでとても我々をストレスから解放してくれています。

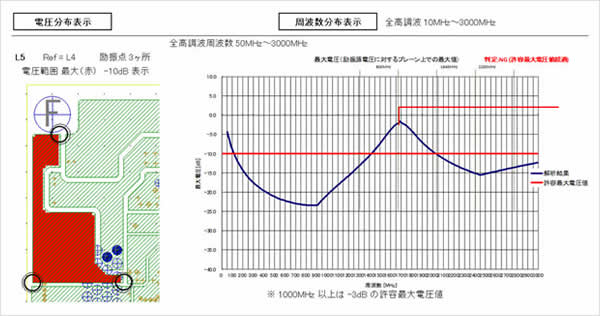

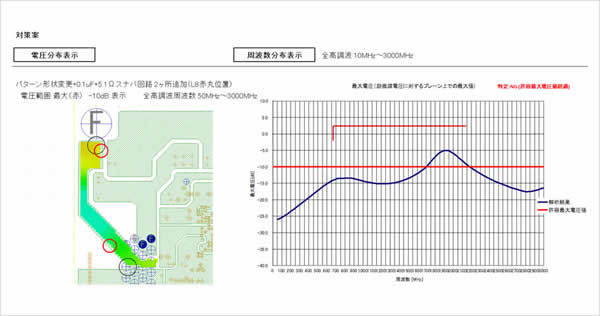

石田様:アポロ技研には、アートワークが完成した段階でシミュレーションを依頼しています。シミュレーション担当の方は、ノイズの場所を的確に教えてくれるだけでなく、「こういう部品を付けるとノイズレベルが下がりますよ」とか「パターンを細くするか、配置をこう変えれば大丈夫です」など専門家としての意見も提案していただいています。どのような対策を施せば試験にクリアできるかを丁寧に教えてくれるので、ノイズの悩みが一つひとつ解消されていきました。

▼分析結果

▼修正提案

情報共有をはじめ密な連携を続けていきたい

―今後について教えていただけますでしょうか。

清水様:現在では全体の3分の1くらいの製品開発においてシミュレーションが必要と判断し、アポロ技研に依頼しています。今後も重要度の高い製品を中心に、引き続きサポートいただければと思います。

富士プリント工業へは、今後も基板に関するさまざまな情報を共有いただければと考えています。新しい技術に関しても、そのメリットやデメリットを含め共有いただくなど、技術者として知っておくべき最新情報や業界の方向性などもお伝えいただければ幸いです。

また、私たちと同じ業界以外にも、基板を扱う他の産業の動向も共有していただければありがたいですね。例えば、「いま自動車業界の景気がいいから、他の産業にとって部品調達がしづらい状況にある」とか、私たちの仕事への影響を予測する材料になりそうだからです。

今後も良きパートナーとして、ご協力のほどよろしくお願いいたします。

―ぜひ協力させていただきます。今回は取材を受けてくださり、ありがとうございました。

関連情報ページへ

関連情報ページへ

プリント基板シミュレーション

コストや納期などの制約がある中でプリント基板の品質を確保するには、シミュレーションによる検証が大きな助けに。